倁倝倰倗倝倢俀俲亅俽俙俴偵巊梡偟偰偄傞俽俙俴愱梡梼偺惢嶌傪徯夘偄偨偟傑偡丅

俽俙俴梡庡梼偺惢嶌

倁倝倰倗倝倢俀俲亅俽俙俴偵巊梡偟偰偄傞俽俙俴愱梡梼偺惢嶌傪徯夘偄偨偟傑偡丅

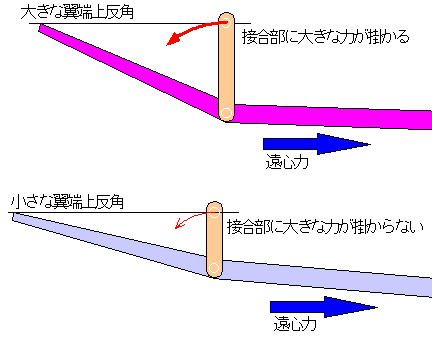

| 庡梼偺僨僓僀儞 暯柺宍偼偙傫側僨僓僀儞偱偡丅  儔僟乕婡梡俽俙俴愱梡梼傪僨僓僀儞偡傞忋偱丄忋斀妏愙崌晹晹暘偵偐偐傞椡傪 忋偺恾偺條偵峫偊偰丄梼抂晹暘偺忋斀妏傪彮側栚偵丄拞墰晹傪戝偒傔偵愝掕 偟傑偟偨丅 崱傑偱夡傟偨庡梼傪尒偰偒傑偟偨偑丄夡傟偰偄傞偺偼戝掞偑偙偺晹暘偱偡丅 偨偩曗嫮傪嫮壔偡傞偩偗偱偼晄懌偲峫偊偰偺僨僓僀儞偱偡丅  |

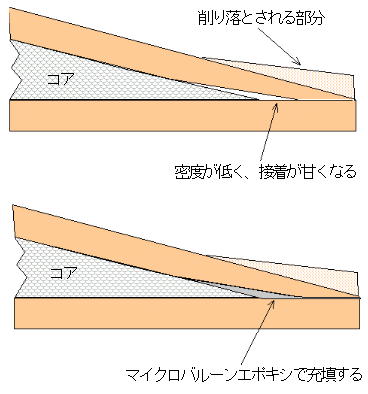

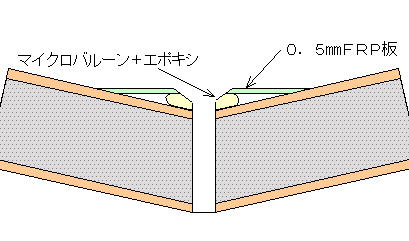

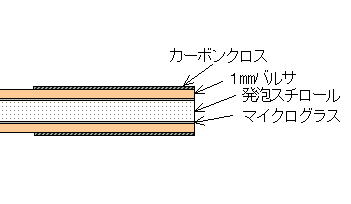

| 惢嶌 庡梼偺惢嶌帺懱偼晛捠偺僗僠儘乕儖僐傾梼偲曄傢傝傑偣傫丅 岺朳偺僗僠儘乕儖僐傾梼偺惂嶌傪嶲徠偟偰壓偝偄偹丅 婥帩乕偪僗僾儗乕偺傝偑懡傔偵側偭偰偄傑偡丅乮恊怱掱搙偱偡乯 偒傓傜僋儔僼僩偱偼丄堦娧偟偰曗嫮偼忋偺夋憸偺條偵僾儔儞僋嵽偵巤偡條偵 偟偰偄傑偡丅丂僐傾偼愗傝弌偟偨傑傑丄庤傪壛偊偰偄傑偣傫丅 偙偺峔憿偺嫮搙偼崱傑偱惢嶌偟偨庡梼偱幚愌偑偁傝傑偡偺偱丄俽俙俴梼傕 偙偺峔憿傪鏢鏞傢偢偵嵦梡偟傑偟偨丅 捦傓梼抂晹暘偺傒丄撪憰偡傞儅僀僋儘僌儔僗偺検傪憹傗偟偰偁傝傑偡丅 崱夞帋尡揑偵庡梼屻墢偵儅僀僋儘僶儖乕儞傪懡検偵崿偤偨僄億僉僔庽帀傪 嫴傒崬傫偱僾儗僗偟傑偟偨丅 偙傟偵傛傝屻墢撪晹偵儅僀僋儘僶儖乕儞僄億僉僔傪廩揢偡傞偙偲偵側傝丄屻墢傪敄偔 巇忋偘偨帪偺嫮搙妋曐偵側傝傑偡丅 忋偺幨恀丄拞墰偺悈怓偺儔僀儞偑屻墢偵側傝傑偡偑丄偦偺忋壓偺偆偭偡傜偲敀偔 側偭偰偄傞偲偙傠偑儅僀僋儘僶儖乕儞僄億僉僔傪揾傝偮偗偨強偱偡丅 儅僀僋儘僌儔僗偲僇乕儃儞儘乕價儞僌傪揬偭偨巆傝偺庽帀偱偡丅 偙傟偵儅僀僋儘僶儖乕儞傪壛偊傑偡丅 儅僀僋儘僶儖乕儞傪戝検偵壛偊偰偙偙傑偱検偑憹偊傑偟偨丅 偙偺忬懺偱揾傝偮偗傑偡丅 嵟弶偼僿儔偱揾傝偮偗偰偄偨偺偱偡偑丄嵟屻偼乭揱愢偺恖嵎偟巜乭偺搊応偱偡丅  |

忋斀妏偼偙偺條偵弌偟傑偡丅 儃乕儖巻偱嶌偭偨僎乕僕傪僈僀僪偵嬋偑傜側偄條偵怲廳偵嶍傝傑偡丅 偱傕丄嵟廔揑偵偼晅偒崌傢偣尰暔崌傢偣偱妏搙傪弌偟傑偡丅 奜梼傪愙崌偟偰偄傑偡丅 偙偺屻偵丄愙崌晹偵堦廃儅僀僋儘僌儔僗偺僥乕僾傪僄億僉僔庽帀偱揬傝晅偗丄 曗嫮偟傑偡丅丂愙崌晹暘偺埑弅嫮搙偼僇乕儃儞儘乕價儞僌偱丄堷偭挘傝嫮搙傪 儅僀僋儘僌儔僗偱帩偨偣傛偆偲尵偆敪憐偱偡丅 僲乕儅儖儔儞僠梡側傜堷偭挘傝嫮搙偼偁傑傝堄幆偟偰偄側偄偺偱丄偙傟偱偍廔偄丅 僌儔僗僥乕僾傪揬傝晅偗傞帪偵偼庽帀傪抲偄偨傜僥儗儂儞僇乕僪偱偟偛偄偰梋暘側 庽帀傪偦偓棊偲偟傑偡丅 僟僂僄儖偺擖傞廃曈偩偗僈儔僗僋儘僗偑俀僾儔僀偵側偭偰偄傑偡丅 |

僟僂僄儖偼俀噊偺僇乕儃儞儘僢僪偱偡丅丂挿偝偼俆侽噊偁傝丄庴偗偨椡傪擖傝岥傪 巟揰偲偟偰撪晹偱暘嶶偟傛偆偭偰尵偆嶌愴偱偡丅 偒傓傜僋儔僼僩偺庡梼偼偨偄偰偄偙傫側挿偄僟僂僄儖傪巊偭偰偄傑偡丅 偍偐偘偱丄偙偺晹暘偺攋懝偼崱偺偲偙傠堦偮傕桳傝傑偣傫丅 |

偹偠庴偗晹暘偼偙偺條偵偟偰偁傝傑偡丅丂侽丏俆噊偺俥俼俹斅偱嶌偭偨庴偗偲庡梼偺 娫偵偼儅僀僋儘僶儖乕儞傪崿偤偨僄億僉僔愙拝嵻偑廩揢偟偰偁傝傑偡丅 僾儗乕僩傪弖娫愙拝嵻偱愙拝偟偨屻丄儅僀僋儘僶儖乕儞僄億僉僔傪巜偱嶤傝崬傓 條偵偟偰廩揢偟傑偡丅  抐柺偼偙傫側姶偠偵側偭偰偄傑偡丅 偙傟偼埲慜惢嶌偟偨俢俰丂俙倕倰倧倲倕們倛偺儌僫乕僋偐傜僸儞僩傪傕傜偄傑偟偨丅 |

| 娞怱偺梼抂晹暘偱偡丅 抐柺偼偙傫側姶偠偱偡丅  昞柺嫮搙偼僇乕儃儞僋儘僗偑堷偒庴偗傑偡丅 偙傟偼埲慜忋棦偺妸嬻応偱偵擖傟偨僶儖僒僔儍乕儗梼偺峔憿傪恀帡偨暔偱偡丅 偨偩丄偙偺梼抂偺岤傒偑俇噊掱搙偟偐桳傝傑偣傫偺偱侾噊儀僯儎偱 曗嫮傪擖傟傑偟偨丅 儁僌偼係噊偺僇乕儃儞僷僀僾偱偡丅丂僷僀僾傪憓擖偡傞寠偼嵟弶彫偝傔偵奐偗丄 彉乆偵峀偘偰傄偭偨傝偺寠偵巇忋偘偰壓偝偄丅 儁僌偺庢傝晅偗埵抲偼乭俫俴俧傪巒傔傛偆乭偺僐乕僫乕撪丄俽俙俴偭偰傒傛偆偵 弨偠偰偄偰丄惗抧姰惉忬懺偺帪偵幚嵺偵怳傝夞偟偰寛傔偰偄傑偡丅 僇僶乕儕儞僌傕偒傓傜僋儔僼僩偺懠偺庡梼摨條丄僼僀儖儉偵傛傞旐暍偱偡丅 嫮搙偲寉偝偺僶儔儞僗偐傜丄僆儔儔僀僩偺敀傪巊偭偰偄傑偡丅 傾僀儘儞偺壏搙娗棟偵婥傪晅偗側偑傜揬偭偰壓偝偄丅 |