左右の型を合わせた状態で硬化させ製品を作るわけですから、左右のの型の位置を

きっちりと合わせる必要があります。

まず、前回製作したオス型に再登場してもらいます。

左右2分割になっているオス型の形を合わせて瞬間接着剤の点付けで固定し、

片側のメス型の中に入れ、位置を決めたらもう片側のメス型を被せます。

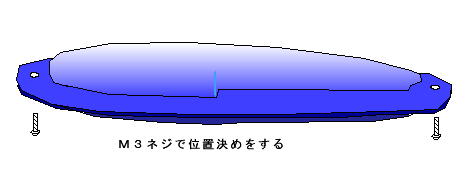

覚悟を決めて、目見当でオス型のあたりから10㎜位の所、前と後ろに1つずつ

3㎜の穴を開けます。

開けた穴にM3のトラスネジ(頭が大きくてワッシャがいらないので採用した)

を通してナットで固定ます。

このネジは、実際の作業でアライメントピンとしての役目を果たします。

前後の2本のネジを固定した状態で、全周にネジ穴を開けます。

均等に力が掛かる様に考えながら、20個ほどの3㎜穴を開けます。

3作業穴の加工

張り合わせの作業では、内側からの作業になります。

この時に内側に筆やへらを入れるための穴を開けます。

ここでも覚悟を決めて、型を切り取ります。

どうせ後で切り取るのだからと主翼取り付け部に当たるメス型を切り取りました。

この形ですと、後はパイプの入る部分くらいしか穴を開けるところはありませんが、

キャノピーを持った胴体や、ノーズにスピンナーを装着する胴体などは、開口部

が大きくなるので後々作業が楽です。

私は2番目のポッドを作る時に予めこの部分を作っておきました。

ガラスクロスの積層は以前の作業と同じです。

空気が入らないように、注意して作業を進めて下さい。

5型合わせ

紙コップに残った樹脂の硬化具合をみて手で触れる程度(約1時間)になったら、

余分なガラスクロスを切り取ります。

この時に、のり代になる分5~10ミリ程度残すようにします。

私は右の型は上面にのり代、下面は型に沿ってガラスクロスを切り取り、左の型

は反対に下面にのり代を残しました。

型に沿ってガラスクロスを切り取るときは型からはみ出さないように曲面ばさみ

などを使って丁寧に切り取って下さい。また、ハサミの刃が型に接触して、離型剤が

剥がれないようにして下さい。

もし、刃が当たってしまっていたら、綿棒などにワックスを付け離型層の補修をして置いて

下さい。

はみ出ていると、型を合わせたときに反対側が押されて変形してしまいます。

のり代部分に樹脂を塗ってから左右の型を合わせていきます。

アライメントピンのネジを頼りに回転させながら少しずつ間隔を狭めていき、

型のすき間からへらなどを入れてのり代が内側に入るようにしていきます。

型が合ったら、ネジを締めていきます。

均等に力が掛かるように、締め付けすぎには注意して下さい。

ネジが締まったら先を曲げた筆やへらを作業穴から入れて、のり代部分が

浮き上がらないようになじませます。

今回、3㎜のアルミ線の先をへら状に加工した物を作りました。

アルミ線を曲げることにより、へらを隅々まで届かすことが出来ます。

型は立てた状態で置いてください。寝かすとかたよります。

7完成

エポキシ樹脂でもポリエステル樹脂でも通常より長く放置して下さい。

硬化具合が確認できないので、型を割ってみたら生乾き...なんてこともあり得ります。

実際私はこれで一本失敗しました。

ポリエステル樹脂でしたら匂で判別できます。

硬化したと思えたら、型を固定していたネジを全部外し、型をネジって分離

させます。

形になった製品が、ころんと出てきます。

以上がシームレス工法です。

型を合わせるタイミングがポイントです。

早いと変形しやすく、遅いと接着力が低下します。