この機体の主翼は発泡スチロールコアバルサプランク翼で、作り方 自体は他の機体と何ら変わりありません。 細かい作り方に着いては、 「工房」の「スチロールコア翼の作成」を参考にして下さい。 ここでは、相違点だけ書いて行きます。 プランクの準備をしています。 上の画像が中央翼部分、下が翼端部分です。 カーボンロービングが貼り付けてあるのは主翼下面になります。上面に 関しては内装補強は行いません。 ロービングも12Kのロービングを半分 に裂いて使っています。 ここでのカーボンロービングは、捻れ防止と下面の 断列防止の為の物になります。 |

プランクには今回初めてタイトボンドを使ってみました。 しかし、プランク材接合用に使っている注射器でやったために、吐出量の 調整が上手に出来ず、所々ぼたっと出てしまっていますし、ラインもへろへろ です。 後縁付近には、例によって樹脂にマイクバルーンを大量に混ぜた物を塗って あります。 次にやる時は上の画像の様な小型の油差しを使う事にします。 これは ホームセンターで120円で購入した物ですが、重宝しています。 コアをプランクに載せる時、スプレー糊の時のように「一発勝負」では無く、 ある程度位置の修正が効きますので落ち着いてやって下さい。 プレスの重しも圧着させるわけではなく、プランクが浮かなければ良いので、 軽めで良いと思います。 今回は、ラジコン技術誌とRC AIRWOLD誌 取り合わせで20冊程度乗せてみました。 以前、木工ボンドでプランクした時には接着剤をべったり付けたせいか、 いつまでも「しっとり」していた経験から1週間ほど放置しましたが、季節 にも寄るのでしょうが1日〜2日でも良いみたいです。 |

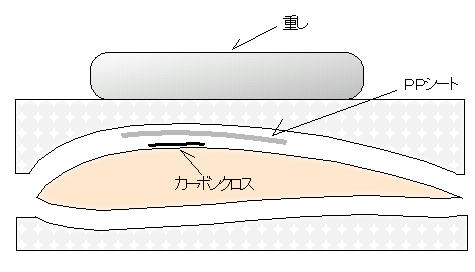

これが今回の目玉、主翼上面のカーボンクロス補強です。 最上面に施す補強なので、サンディングを全て済ませて、心残りの無い状態 で作業をします。 最近は後縁に縦目のバルサを貼り、研ぎ出す工法が流行ですが、きむらクラフト 工法では後縁がエポキシ樹脂で固まっていますので、そのまま研ぎ出しています。 今回は前縁材の接着にもタイトボンドを使用してみました。  カーボンクロスの貼り付けは、上の図のようにして行いました。 PPシートは 以前は近所のホームセンターで売っていたのですが、最近取り扱いが無く、 仕方ないのでA3判のクリアファイルを切って使いました。 こっちの方が安 かったみたいです。 PPシートには離型処理をしてあります。 主翼の前縁から25%の所に鉛筆などでマーキングをしてからクロスをそーっと 置き、上から樹脂をこれもそーっと、しかも少量ずつ置いていきます。 クロスに腰が無いので、力を掛けると直ぐによれよれになってしまいます。 樹脂を置いたら、テレホンカードで樹脂をしごいて樹脂が均一に広がるように します。 この時も力を入れすぎるとクロスがよれてしまいます。 少量の樹脂で貼り付けられたカーボンクロスの表面はつるつるで、圧着されて いるので、段差は極小です。 この様に中央部から翼端まで連続して貼ってあります。 左翼端はペグ穴の 補強を兼ねて幅広にしてあります。 各パネルの接合は5分エポキシで行っています。 角度だしをきっちり 行った上で、接着剤を指でごしごしコアを含めた接合面に擦り込む様に 塗りつけます。 接合面の両面に少量ずつ塗り込む事により接着不良と 接着剤過多を防止します。 接合後は20ミリ幅のマイクログラスを巻いて補強しています。 |

ネジ受け部分です。 0.5ミリのFRP板を瞬間接着剤で貼り付け、マイクロバルーンエポキシを 充填、皿加工をしてあります。 |

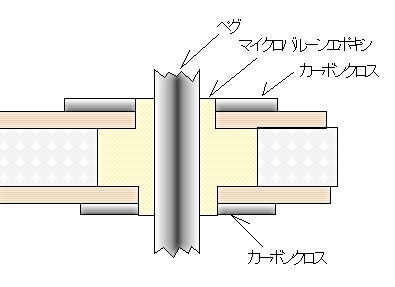

ペグ穴周りです。  ペグより一回り大きな穴を開けて、マイクロバルーンエポキシを充填した後、 ペグ穴を開け直しています。 ペグは6ミリのカーボンパイプで、例によって穴は塞いでいません。 上昇時の 音を楽しむためです。 |

完成した主翼です。 今回被覆にはフェザーコートを使用してみました。 フイルムが軽量な割に厚手 なので、しっかりした感じに仕上がりました。 また、温度による伸び縮みが少ない みたいなので、貼る作業も楽です。 この状態で95グラムです。 |